Introducción

La automatización industrial ha experimentado una evolución acelerada en los últimos años. Nuevas tecnologías como el Internet de las Cosas (IoT), la inteligencia artificial (IA) y la realidad aumentada están transformando la forma en que se fabrican productos y se administran las plantas industriales.

Estas innovaciones ofrecen una mayor eficiencia, productividad, calidad y seguridad en los procesos. Permite a las empresas optimizar costos y tiempos de respuesta para ser más competitivas.

Según un reporte de Grand View Research, el mercado global de automatización industrial crecerá a una tasa anual del 8.9% de 2022 a 2030, alcanzando los 436,000 millones de dólares. (1)

En este artículo exploraremos 8 tendencias clave que están dando forma al futuro de la automatización industrial en 2023 y más allá. Conocer estas innovaciones ayudará a los fabricantes y empresas de México a mantenerse a la vanguardia.

Tendencias

- Internet de las Cosas Industriales (IIoT)

El Internet de las Cosas Industriales (IIoT) se ha vuelto indispensable en las fábricas modernas. Consiste en conectar los activos de producción, máquinas y sistemas a través de sensores y conectividad a internet.

Esto permite monitorear de forma remota todas las operaciones, obtener datos en tiempo real y lograr una mayor visibilidad de todo el proceso productivo.

Según una encuesta de Gartner, para 2023 la adopción del IIoT crecerá al menos un 20% en las empresas de manufactura. (2)

Los beneficios son reducción de tiempos de inactividad, mejora en eficiencia energética, mayor trazabilidad y vida útil de equipos.

- Inteligencia Artificial

La Inteligencia Artificial (IA) está revolucionando la manufactura al permitir analizar grandes volúmenes de datos operacionales.

Mediante técnicas como machine learning y deep learning, los sistemas de IA pueden optimizar procesos, predecir fallos, programar mantenimiento y automatizar tareas complejas.

Se espera que el mercado de IA industrial alcance los 16,000 millones de dólares para 2024 debido a sus múltiples aplicaciones. (3)

Su adopción en sectores como automotriz y electrónica seguirá en aumento.

- Mantenimiento predictivo

El mantenimiento predictivo utiliza tecnologías como IA y machine learning para detectar problemas en los equipos antes de que ocurran.

Al monitorear variables como vibración, temperatura y consumo energético, es posible identificar fallas potenciales y prevenir tiempos de inactividad no programados.

Los sistemas predictivos reducen los costos de mantenimiento hasta en un 12% optimizando las tareas. (4) Su implementación es una tendencia al alza.

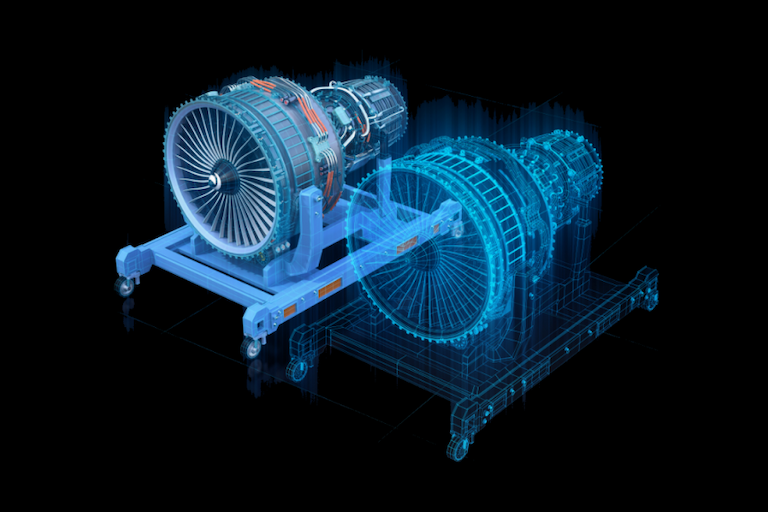

- Gemelos digitales

Los gemelos digitales son réplicas virtuales de máquinas, líneas de producción o plantas enteras que representan su operación en tiempo real.

Estos modelos permiten simular procesos, perfeccionar la eficiencia y prevenir errores sin afectar la operación física.

La consultora Gartner predice que para 2023, el 50% de las compañías habrán implementado gemelos digitales en algún aspecto. (5)

- Realidad aumentada

La realidad aumentada (RA) está revolucionando las tareas de reparación, mantenimiento y capacitación al proveer información contextual al personal.

Mediante dispositivos móviles o lentes especiales, la RA superpone información digital en tiempo real sobre lo que está viendo el trabajador para guiar sus acciones.

Esta tecnología incrementa la eficiencia al reducir errores y la curva de aprendizaje en labores industriales complejas.

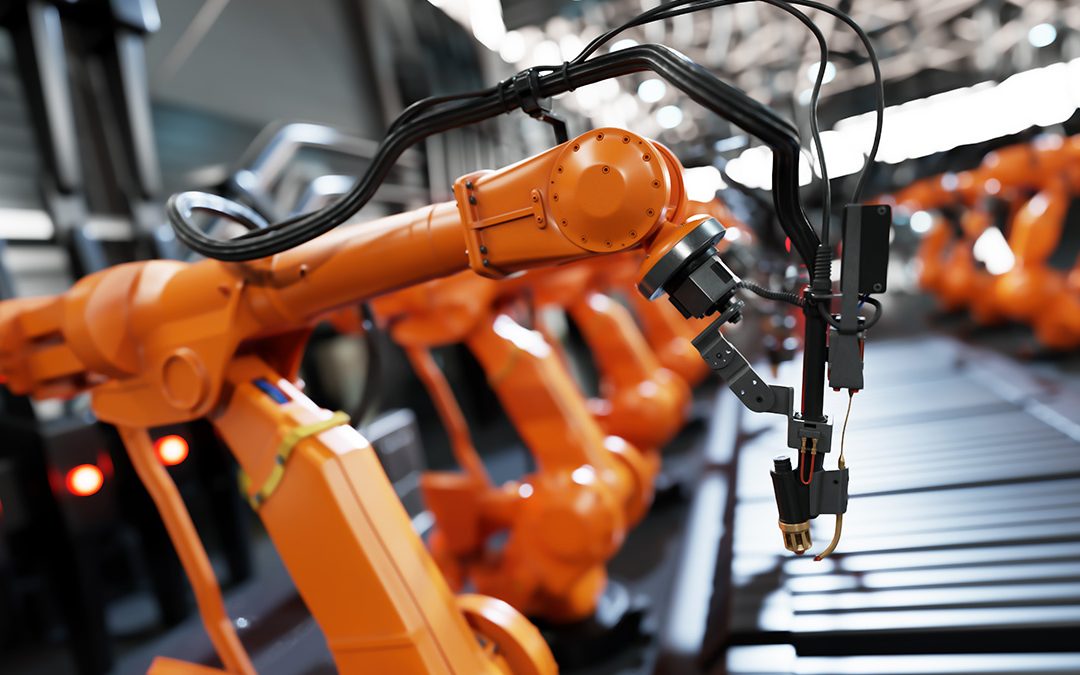

- Robots colaborativos

Los robots colaborativos (cobots) son dispositivos programables que trabajan de forma segura cerca o junto a humanos, sin necesidad de barreras.

Capaces de desempeñar tareas repetitivas con precisión, amplían las capacidades de los trabajadores, quienes pueden enfocarse en labores de mayor valor.

La Federación Internacional de Robótica estima que la operación de cobots crecerá un 30% anual hasta 2025, principalmente en industrias como electrónica y automotriz. (6)

- Ciberseguridad

La creciente automatización industrial también requiere mayor énfasis en ciberseguridad. Los sistemas de control y operación son vulnerables ante amenazas.

Tecnologías como cortafuegos, encriptación y blockchain ayudan a proteger los procesos y evitar costosas interrupciones.

Se espera que el mercado de ciberseguridad industrial sobrepase los 20,000 millones en 2027 debido a los riesgos potenciales. (7)

- Estandarización

Ante el uso de múltiples soluciones de automatización, la estandarización se vuelve clave para lograr la integración.

Organizaciones como el Consorcio OPC trabajan en la adopción de estándares comunes para comunicación, interfaces y seguridad.

La interoperabilidad entre sistemas basada en estándares abiertos como Ethernet TSN simplificará la implementación de fábricas inteligentes.

Conclusión

La innovación en automatización industrial seguirá transformando la manufactura en beneficio de la productividad, eficiencia energética y competitividad.

Las empresas mexicanas tienen una gran oportunidad de aprovechar estas nuevas tecnologías para optimizar sus operaciones y posicionarse como líderes.

Adaptarse a estas tendencias permitirá reducir costos y tiempos de respuesta para satisfacer la demanda global en los años por venir.

Referencias

- https://www.grandviewresearch.com/industry-analysis/industrial-automation-market

- https://www.gartner.com/en/newsroom/press-releases/2019-02-20-gartner-survey-shows-37-percent-of-organizations-hav

- https://www.marketsandmarkets.com/Market-Reports/industrial-ai-market-64537654.html

- https://new.siemens.com/global/en/company/stories/industry/predictive-maintenance-4ir-technologies.html

- https://www.gartner.com/smarterwithgartner/gartner-top-10-strategic-technology-trends-for-2019

- https://ifr.org/ifr-press-releases/news/collaborative-robots-to-grow-by-30-annually-until-2025

- https://www.grandviewresearch.com/industry-analysis/industrial-cyber-security-market